Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-04-06 origine:Propulsé

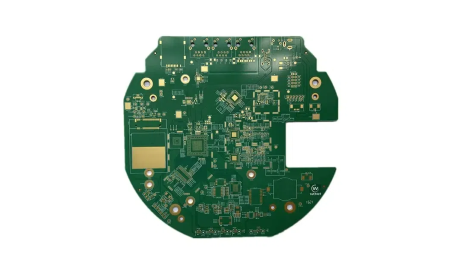

L'assemblage de la carte de circuit imprimé (PCB) est un aspect crucial de la fabrication d'électronique moderne. Des smartphones aux dispositifs médicaux, presque tous les produits électroniques reposent sur des assemblages PCB pour fonctionner efficacement. Cependant, le processus d'assemblage des PCB n'est pas sans défis. Ces défis peuvent affecter les performances, la fiabilité et la qualité globale du produit final. Dans cet article, nous explorerons les principaux défis rencontrés lors de l'assemblage des PCB et fournirons des informations sur la façon de les surmonter, garantissant une production de haute qualité et des performances optimales.

L'un des défis les plus courants de l'assemblage de PCB est d'assurer le placement précis des composants sur le PCB. Avec une large gamme de composants, des minuscules dispositifs de montage de surface (SMD) aux composants à travers de plus grands, le maintien d'un alignement précis est essentiel pour la fonctionnalité.

Le défi: un placement inexact peut entraîner plusieurs problèmes, notamment un soudage inapproprié, des courts-circuits électriques ou un désalignement, ce qui peut entraîner un dysfonctionnement ou une défaillance de l'appareil.

Solution: La clé pour surmonter les problèmes de placement réside dans l'utilisation des machines de pick-and-place avancées. Ces systèmes automatisés peuvent placer précisément des milliers de composants sur le PCB dans une fraction du temps qu'il faudrait manuellement. De plus, les ingénieurs devraient se concentrer sur l'optimisation de la disposition des composants pendant la phase de conception pour garantir que les pièces sont placées efficacement, ce qui réduit le risque d'erreurs de placement.

Meilleures pratiques: l'étalonnage régulier des machines de pick-and-place, les processus d'inspection approfondis et la mise en œuvre des principes de conception pour la fabrication (DFM) pendant la phase de disposition des PCB peuvent réduire considérablement les erreurs de placement.

La soudure est une autre partie essentielle du processus d'assemblage des PCB. Il existe plusieurs types de méthodes de soudage, telles que le soudage de reflux, le soudage des ondes et le soudage à main. Un soudage inapproprié peut entraîner une variété de défauts, notamment des joints de soudure froide, des ponts de soudure et une soudure insuffisante, qui peuvent tous affecter la fonctionnalité du PCB.

Le défi: un soudage incohérent ou incorrect peut entraîner des connexions électriques faibles ou peu fiables entre les composants et le PCB. Cela peut entraîner des problèmes de performances, tels que des connexions intermittentes, ou même une défaillance complète de l'appareil.

Solution: La solution aux problèmes de soudage est une combinaison du choix de la bonne méthode de soudage et de l'utilisation de matériaux de qualité. Par exemple, le soudage de reflux est la méthode la plus courante pour les composants de montage de surface, mais les profils de température doivent être soigneusement contrôlés pour garantir correctement que la pâte fond et se refroidisse correctement. De plus, le soudage des ondes est idéal pour les composants à travers mais doit être soigneusement calibré pour éviter l'excès de soudure ou une soudure incomplète.

Meilleures pratiques: l'inspection et les tests réguliers sont essentiels après le soudage. L'inspection optique automatisée (AOI) et l'inspection des rayons X peuvent aider à détecter les problèmes cachés, tandis que les tests fonctionnels garantissent que le PCB fonctionne comme prévu après l'assemblage.

La gestion thermique est une préoccupation importante dans l'assemblage des PCB, en particulier pour les appareils qui génèrent de la chaleur pendant le fonctionnement. Sans dissipation de chaleur appropriée, les composants peuvent surchauffer, ce qui pourrait entraîner une dégradation, une défaillance ou même des risques d'incendie.

Le défi: une gestion thermique insuffisante peut entraîner une surchauffe des composants, ce qui affecte la fiabilité à long terme du PCB et de ses composants. Une mauvaise dissipation de la chaleur réduit également la durée de vie globale du produit.

Solution: Pour résoudre les problèmes de gestion thermique, les ingénieurs peuvent mettre en œuvre diverses stratégies de conception, telles que l'utilisation de dissipateurs de chaleur, les vias thermiques et les plans de cuivre pour disperser la chaleur plus efficacement. De plus, des outils de simulation thermique peuvent être utilisés pendant la phase de conception pour prédire le comportement thermique et garantir que les composants sont placés dans des endroits où la chaleur peut être gérée efficacement.

Meilleures pratiques: une sélection de matériaux appropriée pour le PCB, y compris l'utilisation de matériaux de haute conductivité thermique comme la céramique ou les PCB à base d'aluminium, peut également améliorer la dissipation thermique. Les tests de température réguliers et la surveillance des composants critiques peuvent aider à identifier les problèmes thermiques avant de conduire à la défaillance.

Avec la technologie évoluant rapidement, les composants utilisés dans l'assemblage de PCB sont souvent confrontés au défi de l'obsolescence. Alors que les fabricants introduisent de nouveaux composants, les plus âgés peuvent devenir difficiles à trouver ou entièrement interrompus, entraînant des retards de production et une augmentation des coûts.

Le défi: trouver des pièces de remplacement pour les composants obsolètes peut entraîner des retards de production, des délais prolongés et des augmentations de coûts. Ce problème est particulièrement important dans les industries telles que l'automobile ou l'aérospatiale, où des appareils plus anciens peuvent toujours être utilisés pendant de nombreuses années.

Solution: Une façon d'atténuer l'obsolescence des composants est de travailler avec des distributeurs de composants qui maintiennent la disponibilité à long terme des pièces critiques. De plus, les ingénieurs doivent opter pour des composants standardisés chaque fois que possible, garantissant que les alternatives sont facilement disponibles en cas d'arrêt. Une autre approche consiste à collaborer avec les fournisseurs pour se procurer des pièces à l'avance, minimisant ainsi le risque de pénuries.

Meilleures pratiques: Pour les conceptions de produits à long terme, la création d'un inventaire de pièces et le maintien des relations avec les fabricants de composants peuvent aider à atténuer les défis de l'obsolescence.

Les défauts de conception sont souvent la cause profonde de nombreux problèmes d'assemblage de PCB. Un PCB mal conçu peut entraîner des problèmes tels qu'une distribution de puissance inadéquate, une intégrité insuffisante du signal ou même des échecs mécaniques. De tels défauts découlent souvent d'une mauvaise conception initiale ou d'un manque d'attention aux facteurs critiques tels que la largeur des traces, l'espacement et le placement des composants.

Le défi: lorsque les problèmes de conception ne sont pas identifiés tôt, ils peuvent entraîner une reprise coûteuse ou même une refonte complète du PCB. Ces défauts peuvent également compromettre la fonctionnalité du produit final.

Solution: Les principes de conception pour la fabrication (DFM) sont essentiels pour minimiser la survenue de défauts de conception. DFM se concentre sur la conception de PCB avec les processus de fabrication à l'esprit, garantissant que les conceptions sont optimisées pour faciliter l'assemblage et la rentabilité. Les ingénieurs devraient également exécuter des simulations, notamment l'analyse de l'intégrité du signal et l'analyse du réseau de distribution d'énergie, pour attraper des problèmes potentiels avant le début de la fabrication.

Meilleures pratiques: s'engager dans des critiques de conception régulières et intégrer les commentaires des équipes de fabrication au début du processus de conception peut aider à identifier et à corriger les défauts de conception. De plus, l'utilisation d'un logiciel de conception avec des vérifications DFM intégrées peut automatiser bon nombre de ces processus, améliorant la qualité globale de conception.

L'assemblage de PCB est un processus complexe qui nécessite beaucoup de temps et de ressources. Équilibrer les coûts de production tout en maintenant des normes de haute qualité est un défi constant pour les fabricants. Les délais serrés et la pression pour réduire les coûts peuvent parfois entraîner des compromis de qualité, ce qui peut avoir des conséquences négatives à long terme.

Le défi: réduire les coûts sans sacrifier la qualité est un équilibre délicat. Des matériaux à faible coût ou des tests inadéquats peuvent conduire à des PCB défectueux, ce qui entraîne des taux de retour élevés ou une insatisfaction des clients.

Solution: Une façon de gérer les coûts tout en garantissant la qualité consiste à sélectionner soigneusement les composants et les méthodes d'assemblage. Opter pour les processus d'assemblage automatisés peut réduire les coûts de main-d'œuvre tout en augmentant la précision. De plus, l'investissement dans des mesures de contrôle de la qualité, telles que les inspections AOI et les rayons X, garantit que les problèmes sont détectés tôt, ce qui réduit le besoin de retouches coûteuses.

Meilleures pratiques: une gestion efficace de la chaîne d'approvisionnement et des techniques de fabrication Lean peuvent aider à rationaliser le processus d'assemblage et à réduire les coûts inutiles. La mise en œuvre d'une forte stratégie d'assurance qualité dès le début du processus d'assemblage peut également empêcher les erreurs coûteuses.

Sur le marché mondial d'aujourd'hui, les réglementations et les normes environnementales, telles que les ROH (restriction des substances dangereuses) et les weee (équipement électrique et électronique), jouent un rôle important dans le processus d'assemblage des PCB. Ces réglementations sont conçues pour réduire les substances nocives dans l'électronique et favoriser le recyclage.

Le défi: adhérer aux normes environnementales peut compliquer la sélection des matériaux, l'élimination des déchets et le processus de fabrication global. Le non-respect des réglementations peut entraîner des amendes coûteuses, des dommages à la réputation ou des problèmes juridiques.

Solution: Pour répondre à ces préoccupations, les fabricants doivent s'assurer que tous les matériaux utilisés dans l'assemblage de PCB sont conformes aux réglementations environnementales. Cela comprend l'utilisation de la soudure sans plomb, des stratifiés sans halogène et des matériaux qui répondent aux normes établies par ROHS et autres réglementations.

Meilleures pratiques: La mise à jour régulière des connaissances des lois environnementales et les intégrer dans le processus de conception et d'assemblage sont cruciales. Les fabricants peuvent également rechercher des certifications, comme l'ISO 14001, pour démontrer leur engagement envers la durabilité environnementale.

Le processus d'assemblage des PCB est une procédure complexe et difficile qui nécessite une précision, une planification minutieuse et une attention aux détails. En relevant des défis clés tels que le placement des composants, les problèmes de soudage, la gestion thermique, l'obsolescence, les défauts de conception, le contrôle des coûts et la conformité réglementaire, les fabricants peuvent améliorer leurs processus, minimiser les défauts et assurer des produits de haute qualité.

En mettant en œuvre les solutions et les meilleures pratiques discutées dans cet article, les fabricants de PCB peuvent améliorer l'efficacité globale et l'efficacité de leurs processus d'assemblage. Les entreprises qui sont proactives pour relever ces défis produiront non seulement des appareils électroniques fiables et hautes performances, mais réduiront également les coûts et amélioreront la satisfaction des clients.

Dans cette industrie en évolution rapide, l'innovation continue et l'attention aux détails sont essentielles pour le succès. Ruomei Electronic Co., Ltd. est l'une des sociétés qui illustre ces pratiques en se concentrant sur la qualité, l'efficacité et la satisfaction des clients dans l'assemblage de PCB, garantissant que les produits qu'elles fournissent sont toujours de la norme la plus élevée.